Qué es una sarta de revestimiento?

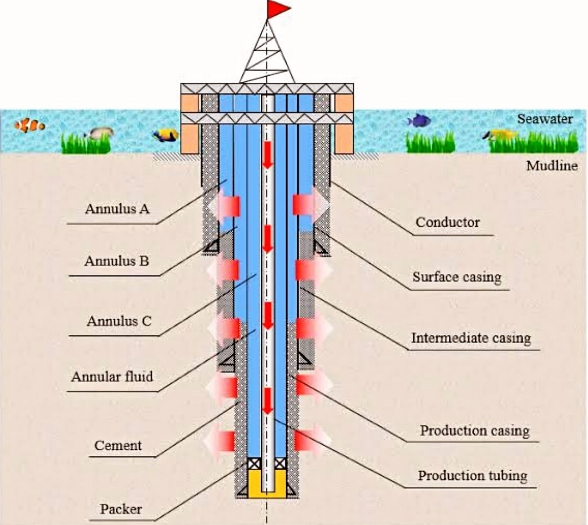

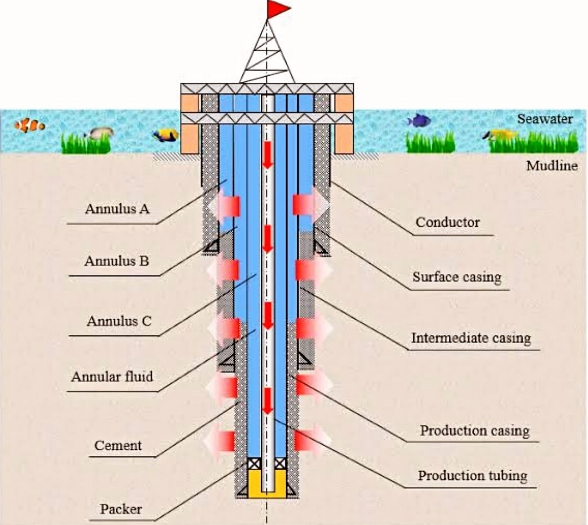

Una sarta de revestimiento es una estructura cilíndrica formada mediante la unión de varias secciones de tubería de revestimiento. Se utiliza principalmente en la ingeniería y construcción de pozos de petróleo y gas. En estos pozos, consta de componentes como el cabezal de revestimiento, el revestimiento de superficie, el revestimiento intermedio, el revestimiento de producción y el revestimiento. Se utiliza para aislar formaciones complejas, estabilizar el pozo, establecer vías de producción de petróleo y gas e instalar equipos en el cabezal del pozo.

El diseño de sartas de revestimiento para pozos de petróleo y gas requiere una consideración exhaustiva de la presión de formación, la resistencia al colapso y la resistencia de la conexión, empleando métodos como el método del factor de seguridad y el método de carga límite. Las causas de los daños incluyen errores de perforación, defectos de calidad de la cementación, corrosión y actividad geológica, que a menudo se manifiestan como deformación, agrietamiento o dislocación.

Las sartas de revestimiento para construcción son principalmente estructuras de hormigón revestidas de acero. Los tubos externos de acero limitan la expansión del hormigón para mejorar la capacidad de carga a la compresión. Los tipos más comunes incluyen la construcción ranurada y soldada. La capacidad portante de las sartas de revestimiento de construcción se verifica mediante pruebas de compresión axial, y se ha derivado una fórmula para calcular la capacidad portante última.

Las principales funciones de una sarta de revestimiento son:

1. Aislamiento de formaciones complejas: Al combinar el revestimiento a diferentes niveles, se separan diferentes sistemas de presión, como zonas de alta presión, zonas de robo y zonas de agua dulce, para evitar la contaminación cruzada de fluidos.

2. Estabilización del pozo: Prevenir el colapso o la deformación del pozo y mantener su integridad.

3. Establecer vías de producción de petróleo y gas: Facilitar el acceso para la extracción de petróleo y gas e instalar equipos en boca de pozo.

4. Control de reventones: Proporcionar una base para la instalación de preventores de reventones y desempeñar un papel clave en la seguridad del control del pozo.

5. Aislamiento de la capa protectora: Se utiliza en proyectos de construcción para proteger diferentes áreas funcionales, como los empacadores de revestimiento de protección sobre la zona de inyección de agua.

6. Protección ambiental: Es especialmente importante aislar las zonas de agua dulce para evitar la contaminación por fluido de perforación o fluidos de formación.

Estructura de la Sarta de Revestimiento - Por Función y Orden de Ejecución

La tubería de revestimiento es el tipo de tubería más utilizado en la industria petrolera. Se rosca para formar una sarta de revestimiento. Esta sarta consta principalmente de un cabezal de revestimiento, un revestimiento de superficie, un revestimiento técnico, un revestimiento de producción, una subestructura y un revestimiento, todos conectados mediante conexiones roscadas para formar una sola estructura. Los detalles son los siguientes:

1. Cabezal de Revestimiento

Este es el dispositivo que suspende el revestimiento en la boca del pozo. Según los requisitos estándar, después de bajar y cementar cada capa de revestimiento, se debe retirar la junta superior y conectar un cabezal de revestimiento a la parte superior para sellar el espacio anular entre las dos capas, suspender la segunda capa y soportar parte de su peso.

Por ejemplo, un conjunto estándar de cabezal de pozo incluye: un cabezal de revestimiento conectado al revestimiento de superficie y un colgador de revestimiento conectado al revestimiento técnico; Un cabezal de revestimiento de yacimiento instalado en el cabezal de revestimiento de superficie, con el colgador de revestimiento conectado al revestimiento de yacimiento; y un cabezal de tubería instalado en el cabezal de revestimiento de yacimiento, con la tubería conectada al colgador de tubería. Los cabezales de revestimiento se clasifican en dos tipos: roscados y bridados, según el método de conexión. En los últimos años, se han desarrollado cabezales de revestimiento autosellantes en el extranjero, adecuados para pozos de gas de alta presión.

2. Revestimiento de superficie

El revestimiento se instala para evitar el colapso de la formación no consolidada sobre el pozo, aislar la capa superior de agua dulce, protegerla de la contaminación de la perforación e instalar preventores de reventones en la cabeza del pozo. La profundidad del revestimiento de superficie debe determinarse en función de la profundidad de la formación no consolidada y el gradiente de presión de fractura de la formación superior. El diámetro del revestimiento de superficie se determina por el número de capas de revestimiento instaladas y el diámetro del revestimiento de producción.

3. Revestimiento Intermedio

También conocido como revestimiento técnico, es el revestimiento que se instala entre el revestimiento de superficie y el de producción debido a las limitaciones de la tecnología de perforación. El revestimiento intermedio puede constar de una o más capas. Existen diversas razones para la necesidad de instalar un revestimiento intermedio, como el encuentro con una capa de petróleo o gas a alta presión bajo la superficie, y cuando el gradiente de presión de fractura de la formación superior es insuficiente para soportar el gradiente de presión generado por el fluido de perforación pesado, lo que requiere la instalación del revestimiento intermedio para sellar la formación superior. Por ejemplo, al perforar en capas gruesas de arena suelta o lutitas expansivas, y cuando no se pueden controlar las propiedades del fluido de perforación, también puede requerirse un revestimiento técnico. El tamaño del revestimiento intermedio debe determinarse en función del diámetro del revestimiento de producción y el número de capas.

4. Revestimiento de Producción

También conocido como revestimiento de yacimiento o revestimiento de producción, es la última capa de revestimiento que se introduce en un pozo de petróleo (o gas). Crea una ruta segura para el petróleo y el gas desde el fondo del pozo hasta la boca del pozo y evita fugas a otras formaciones de menor presión. El tamaño del revestimiento de producción se determina según la tasa de producción de la formación productora. Se utilizan comúnmente tamaños de 5" (127 mm) y 6" (152 mm). En pozos con tasas de producción particularmente altas, también se puede utilizar una tubería de revestimiento de 8" (203 mm) como tubería de producción.

5. Subestructura

Se refiere al término general que designa los accesorios ubicados debajo de la tubería de revestimiento. Los diferentes tipos de tubería de revestimiento requieren diferentes subestructuras. La subestructura, tanto de la tubería de revestimiento técnica como de producción, generalmente consta de los siguientes componentes, de abajo a arriba: zapata guía de cementación (o zapata guía de hierro fundido + zapata de tubería de revestimiento), collarín de flotación, anillo de soporte, centralizador de tubería de revestimiento y raspador de torta de lodo. Aguja. El propósito de los componentes inferiores de la tubería de revestimiento es facilitar el descenso fluido de la tubería de revestimiento al pozo y mejorar la calidad de la cementación.

6. Revestimiento

También conocido como revestimiento de perforación, en un pozo entubado, la tubería de revestimiento que se utiliza para cementar solo la sección del pozo descubierto, sin que la parte superior de la tubería de revestimiento se extienda hasta la cabeza del pozo, se denomina revestimiento. Los revestimientos se clasifican en revestimiento de producción, revestimiento técnico, revestimiento de protección y revestimiento de amarre, según su propósito. El revestimiento de producción sirve como revestimiento de terminación, reemplazando al revestimiento de producción; El revestimiento se utiliza para profundizar el entubado técnico. El revestimiento protector se utiliza para reparar el entubado dañado o roto; el revestimiento de amarre se utiliza para conectar el revestimiento inferior al entubado técnico y cubrir el entubado dañado.

Material del entubado:

Para soportar las duras condiciones del fondo del pozo (alta presión, corrosión y cargas pesadas), el entubado se fabrica con acero de alta calidad con roscas cónicas en ambos extremos, cumpliendo con las normas API. Los principales tipos de materiales son:

1. Acero al carbono y acero aleado: Estos son los materiales utilizados para la mayoría de los entubados. Se logran diferentes resistencias y durezas ajustando el contenido de carbono, añadiendo elementos de aleación (como manganeso, cromo, molibdeno y vanadio) y sometiéndolos a rigurosos procesos de tratamiento térmico.

2. Aleaciones resistentes a la corrosión: El acero inoxidable o las aleaciones a base de níquel se utilizan para entornos extremadamente corrosivos (como pozos con alto contenido de sulfuro de hidrógeno y dióxido de carbono), pero son más costosos.

Tamaño del entubado y selección del grado de acero:

Tamaño Selección:

El diámetro exterior (DE) de la tubería de revestimiento varía de 114,3 mm (4-1/2 pulgadas) a 508 mm (20 pulgadas), y el espesor de pared se ajusta según el DE y el grado del acero. Los tipos de rosca incluyen roscas API o roscas especiales de alto rendimiento. El tamaño de la tubería de revestimiento se determina principalmente por el diseño del pozo y debe garantizar que se ajuste al diámetro interior de la tubería de revestimiento superior. Los tamaños más comunes son 9-5/8" y 13-3/8".

Selección del grado de acero:

La tubería de revestimiento se construye según la norma API 5CT. La fabricación estándar especifica los grados del material, las propiedades mecánicas y los requisitos de prueba para los productos tubulares en yacimientos petrolíferos. La elección del grado de acero de la tubería de revestimiento generalmente se determina por las cargas y el entorno del fondo del pozo. Los grados de revestimiento más comunes incluyen:

J55/K55: Grados de revestimiento estándar para pozos someros.

N80/L80: Grados de revestimiento de resistencia media para pozos profundos, a menudo utilizados en ambientes agrios.

P110: Revestimiento de alta resistencia para pozos profundos. y pozos de alta presión.

P125: Revestimiento de ultraalta resistencia para condiciones extremas de pozo.

3. Revestimiento Intermedio

También conocido como revestimiento técnico, es el revestimiento que se instala entre el revestimiento de superficie y el de producción debido a las limitaciones de la tecnología de perforación. El revestimiento intermedio puede constar de una o más capas. Existen diversas razones para la necesidad de instalar un revestimiento intermedio, como el encuentro con una capa de petróleo o gas a alta presión bajo la superficie, y cuando el gradiente de presión de fractura de la formación superior es insuficiente para soportar el gradiente de presión generado por el fluido de perforación pesado, lo que requiere la instalación del revestimiento intermedio para sellar la formación superior. Por ejemplo, al perforar en capas gruesas de arena suelta o lutitas expansivas, y cuando no se pueden controlar las propiedades del fluido de perforación, también puede requerirse un revestimiento técnico. El tamaño del revestimiento intermedio debe determinarse en función del diámetro del revestimiento de producción y el número de capas.

4. Revestimiento de Producción

También conocido como revestimiento de yacimiento o revestimiento de producción, es la última capa de revestimiento que se introduce en un pozo de petróleo (o gas). Crea una ruta segura para el petróleo y el gas desde el fondo del pozo hasta la boca del pozo y evita fugas a otras formaciones de menor presión. El tamaño del revestimiento de producción se determina según la tasa de producción de la formación productora. Se utilizan comúnmente tamaños de 5" (127 mm) y 6" (152 mm). En pozos con tasas de producción particularmente altas, también se puede utilizar una tubería de revestimiento de 8" (203 mm) como tubería de producción.

5. Subestructura

Se refiere al término general que designa los accesorios ubicados debajo de la tubería de revestimiento. Los diferentes tipos de tubería de revestimiento requieren diferentes subestructuras. La subestructura, tanto de la tubería de revestimiento técnica como de producción, generalmente consta de los siguientes componentes, de abajo a arriba: zapata guía de cementación (o zapata guía de hierro fundido + zapata de tubería de revestimiento), collarín de flotación, anillo de soporte, centralizador de tubería de revestimiento y raspador de torta de lodo. Aguja. El propósito de los componentes inferiores de la tubería de revestimiento es facilitar el descenso fluido de la tubería de revestimiento al pozo y mejorar la calidad de la cementación.

6. Revestimiento

También conocido como revestimiento de perforación, en un pozo entubado, la tubería de revestimiento que se utiliza para cementar solo la sección del pozo descubierto, sin que la parte superior de la tubería de revestimiento se extienda hasta la cabeza del pozo, se denomina revestimiento. Los revestimientos se clasifican en revestimiento de producción, revestimiento técnico, revestimiento de protección y revestimiento de amarre, según su propósito. El revestimiento de producción sirve como revestimiento de terminación, reemplazando al revestimiento de producción; El revestimiento se utiliza para profundizar el entubado técnico. El revestimiento protector se utiliza para reparar el entubado dañado o roto; el revestimiento de amarre se utiliza para conectar el revestimiento inferior al entubado técnico y cubrir el entubado dañado.

Material del entubado:

Para soportar las duras condiciones del fondo del pozo (alta presión, corrosión y cargas pesadas), el entubado se fabrica con acero de alta calidad con roscas cónicas en ambos extremos, cumpliendo con las normas API. Los principales tipos de materiales son:

1. Acero al carbono y acero aleado: Estos son los materiales utilizados para la mayoría de los entubados. Se logran diferentes resistencias y durezas ajustando el contenido de carbono, añadiendo elementos de aleación (como manganeso, cromo, molibdeno y vanadio) y sometiéndolos a rigurosos procesos de tratamiento térmico.

2. Aleaciones resistentes a la corrosión: El acero inoxidable o las aleaciones a base de níquel se utilizan para entornos extremadamente corrosivos (como pozos con alto contenido de sulfuro de hidrógeno y dióxido de carbono), pero son más costosos.

Tamaño del entubado y selección del grado de acero:

Tamaño Selección:

El diámetro exterior (DE) de la tubería de revestimiento varía de 114,3 mm (4-1/2 pulgadas) a 508 mm (20 pulgadas), y el espesor de pared se ajusta según el DE y el grado del acero. Los tipos de rosca incluyen roscas API o roscas especiales de alto rendimiento. El tamaño de la tubería de revestimiento se determina principalmente por el diseño del pozo y debe garantizar que se ajuste al diámetro interior de la tubería de revestimiento superior. Los tamaños más comunes son 9-5/8" y 13-3/8".

Selección del grado de acero:

La tubería de revestimiento se construye según la norma API 5CT. La fabricación estándar especifica los grados del material, las propiedades mecánicas y los requisitos de prueba para los productos tubulares en yacimientos petrolíferos. La elección del grado de acero de la tubería de revestimiento generalmente se determina por las cargas y el entorno del fondo del pozo. Los grados de revestimiento más comunes incluyen:

J55/K55: Grados de revestimiento estándar para pozos someros.

N80/L80: Grados de revestimiento de resistencia media para pozos profundos, a menudo utilizados en ambientes agrios.

P110: Revestimiento de alta resistencia para pozos profundos. y pozos de alta presión.

P125: Revestimiento de ultraalta resistencia para condiciones extremas de pozo.

El revestimiento del mismo diámetro exterior se puede fabricar con diferentes grados de acero y espesores de pared. Los ingenieros combinan diferentes diámetros exteriores, espesores de pared y grados de acero para diseñar una sarta de revestimiento que pueda soportar aplastamiento externo, presión interna y cargas de tracción a profundidades específicas.

Diseño de la sarta de revestimiento:

El diseño de la sarta de revestimiento no es arbitrario; es producto de la ingeniería de perforación. Este es uno de los cálculos más complejos en la perforación. Los ingenieros deben considerar:

Requisitos de resistencia: La sarta de revestimiento debe ser capaz de soportar las fuerzas externas máximas que pueda encontrar durante su vida útil, incluyendo:

a. Resistencia a la extrusión externa: Resistir la fuerza de compresión hacia el interior de la formación.

b. Resistencia a la presión interna: Resistir la fuerza de expansión de fluidos internos (como petróleo y gas a alta presión).

c. Resistencia a la tracción: Resistir el peso considerable de la sarta de revestimiento. En sí misma.

Factor de seguridad: Se debe dejar un margen adecuado dentro de las resistencias calculadas anteriormente para garantizar una seguridad absoluta.

Economía: Al garantizar la seguridad, se deben seleccionar los materiales y soluciones más económicos.

Propiedades mecánicas de la sarta de revestimiento:

Las propiedades mecánicas de la sarta de revestimiento son la garantía fundamental de su servicio seguro en el subsuelo. Los ingenieros deben asegurarse de que la sarta de revestimiento pueda soportar todas las cargas mecánicas que se encuentran durante la perforación y la producción. Estas resistencias se clasifican en los tres tipos siguientes:

1) Resistencia al colapso de la tubería de revestimiento

La resistencia al colapso de la tubería de revestimiento se refiere a la capacidad de la tubería de revestimiento para resistir la presión externa de la formación, evitando que se aplaste o colapse. La falla de la tubería de revestimiento debido a la compresión externa es similar a la falla inestable causada por las barras de compresión longitudinales y también es un tipo de falla por deformación inestable. Actualmente, dependiendo de la relación diámetro-espesor (la relación entre el diámetro exterior de la tubería de revestimiento y el espesor de su pared), la falla puede clasificarse como inestable o por resistencia-deformación. Una relación diámetro-espesor alta indica inestabilidad. Falla, mientras que una baja relación diámetro-espesor indica falla por resistencia-deformación. Según los tamaños de tubería de revestimiento existentes, la mayoría experimentará una falla inestable. La resistencia al colapso de tuberías de revestimiento de diferentes grados de acero, diámetros y espesores de pared se puede encontrar en los manuales pertinentes.

Por qué es importante: Si la resistencia al colapso es insuficiente, la tubería de revestimiento puede ser aplastada por la presión de la formación, lo que provoca el bloqueo del pozo, la interrupción de la circulación del fluido de perforación e incluso la pérdida de todo el pozo. Esto es lo que debe poseer la sarta de revestimiento. Una de las resistencias más fundamentales.

Consideraciones de diseño: En secciones de pozo con presión de poro suelta, alta o formaciones de sal-yeso, la resistencia al colapso es la consideración principal del diseño.

2) Resistencia a la tracción de la tubería de revestimiento

La resistencia a la tracción se refiere a la capacidad de una sarta de revestimiento para resistir cargas de tracción axial y evitar la rotura en las roscas de conexión o en el cuerpo de la tubería. Las sartas de revestimiento suelen estar conectadas mediante acoplamientos. Al determinar la resistencia a la tracción de la tubería de revestimiento, se consideran tanto la resistencia del cuerpo de la tubería como la resistencia Se debe considerar la resistencia de la conexión roscada. La resistencia de la conexión roscada varía según el tipo de rosca. Generalmente, las roscas redondas tienen menor resistencia que el cuerpo de la tubería de revestimiento, mientras que las roscas trapezoidales suelen tener mayor resistencia. Para obtener información sobre la resistencia a la tracción y la resistencia de la conexión roscada de los distintos tipos de tubería de revestimiento, consulte los manuales correspondientes.

Por qué es importante: En pozos profundos, las sartas de revestimiento pueden pesar hasta cientos de toneladas. Una resistencia a la tracción insuficiente, especialmente en las conexiones roscadas, puede provocar la rotura y caída de la sarta de revestimiento dentro del pozo, lo que resulta en pérdidas económicas significativas.

Consideraciones de diseño: La resistencia a la tracción determina la profundidad máxima a la que se puede bajar una sarta de revestimiento. Los pozos profundos requieren una tubería de revestimiento de alta calidad y paredes gruesas.

3) Resistencia a la presión interna de la tubería de revestimiento

La resistencia a la presión interna se refiere a la capacidad de la tubería de revestimiento para resistir la presión interna del fluido y evitar la ruptura interna. Esto se refiere a la presión interna a la cual el acero alcanza su punto de fluencia bajo presión interna. La mayoría de las tuberías de revestimiento son de paredes delgadas, y su resistencia a la presión interna... Se puede calcular utilizando la fórmula para tuberías de pared delgada. La resistencia a la presión interna de varios tipos de tubería de revestimiento se puede consultar en los manuales correspondientes.

Por qué es importante: Una resistencia a la presión interna insuficiente puede provocar roturas en la tubería de revestimiento, lo que puede provocar reventones catastróficos, con consecuencias fatales y contaminación ambiental.

Consideraciones de diseño: Durante la producción y la reutilización de tuberías de revestimiento, la resistencia a la presión interna se determina mediante la siguiente fórmula: En el diseño de tuberías de revestimiento técnicas capaces de perforar en formaciones de petróleo y gas a alta presión, la resistencia a la presión interna es crucial.

Conexiones e instalación de la tubería de revestimiento:

La tubería de revestimiento se fabrica generalmente en segmentos de 12 metros con roscas externas en ambos extremos y se conecta mediante acoplamientos. Un acoplamiento es una pieza corta de tubería con roscas internas que conecta firmemente los segmentos. El tipo de conexión varía según las condiciones del pozo y los requisitos operativos. Las roscas redondas (roscas trapezoidales) se utilizan comúnmente en pozos estándar debido a su facilidad de instalación, pero tienen menor resistencia a la tracción que las roscas premium. Las roscas premium están diseñadas específicamente para alta presión. Pozos de alta temperatura, que proporcionan un sellado hermético y una mayor resistencia a la tracción, lo que los hace ideales para los complejos entornos de perforación de pozos profundos. Para aplicaciones de presión extremadamente alta, se pueden utilizar conexiones de brida, lo que proporciona un ajuste seguro y a prueba de fugas, mejorando así la integridad y la seguridad del pozo. Durante la instalación, la tubería de revestimiento se introduce en el pozo por secciones y se cementa. El espacio anular entre la tubería de revestimiento y el pozo se llena con lechada de cemento. Este proceso proporciona soporte estructural, aísla los diferentes estratos geológicos y evita la migración de fluidos entre ellos, garantizando una operación eficiente y segura del pozo.

Análisis de las causas de los daños en la sarta de revestimiento:

Investigaciones realizadas en yacimientos petrolíferos nacionales e internacionales revelaron que las principales causas de los daños en la sarta de revestimiento incluyen deformación, agrietamiento, desalineación y fugas por fatiga por corrosión. El análisis indica que las principales causas de los daños en la sarta de revestimiento son:

1. Factores de ingeniería de perforación

Los factores de perforación incluyen principalmente el diseño de ingeniería de perforación y las operaciones de campo. Algunos ejemplos incluyen un diseño inadecuado de la resistencia de la sarta de revestimiento y una tensión de flexión excesiva en la tubería de revestimiento. Sarta de revestimiento debido a una curvatura excesiva del pozo (o un radio de curvatura pequeño).

2. Factores de operación en el fondo del pozo

Los factores de operación en el fondo del pozo incluyen principalmente la producción... Ahuecamiento excesivo del pozo durante las pruebas de petróleo y pozos; daños en la tubería de revestimiento durante la acidificación, fracturación, perforación, reacondicionamiento, pesca y registro repetido; medidas inadecuadas de levantamiento artificial por gas en pozos profundos; y presión de inyección excesiva en pozos de relleno e inyección de agua.

3. Factores de ingeniería de cementación

Los factores de ingeniería de cementación abarcan tres aspectos: construcción, diseño de cementación y pruebas. Algunos ejemplos incluyen un anclaje inadecuado de la tubería de revestimiento en la cabeza del pozo, una calidad de cementación deficiente, métodos de terminación deficientes, desgaste mecánico durante la instalación de la tubería de revestimiento y un diseño de cementación inadecuado. Estos factores pueden generar fuerzas de compresión externas significativas en la sarta de revestimiento ya sellada, lo que provoca daños en la tubería de revestimiento.

4. Factores geológicos

Los factores geológicos incluyen principalmente la producción de arena de los yacimientos de petróleo, la expansión de la lutita, el deslizamiento de las capas de sal, la liberación de tensiones tectónicas en la formación y la pérdida del equilibrio de presión de la formación original en la Campo de geoestrés.

5. Factores de Calidad del Revestimiento

Los factores de calidad del revestimiento se refieren principalmente a defectos mecánicos que pueden haberse producido en la fábrica, así como a daños mecánicos ocurridos durante la colocación, el transporte y el corrimiento al pozo. Si se corrige un revestimiento de mala calidad, la sarta de revestimiento se dañará y fallará bajo los efectos combinados de diversas fuerzas externas, como la presión interna, las cargas de tracción axial, las cargas de flexión y las fuerzas de compresión externas.

6. Factores de Fatiga por Corrosión

La corrosión puede ocurrir debido a incrustaciones, bacterias, oxígeno disuelto, agua de formación altamente salina y agentes químicos. La corrosión reduce la resistencia de la sarta de revestimiento, lo que puede provocar una falla por fatiga.

7. Factores de Inyección de Agua y Gas

La recuperación térmica de petróleo pesado, la inyección de agua y gas a alta presión en pozos de ajuste, la reparación o el desplazamiento de fallas y la expansión por hidratación de la lutita pueden causar una presión externa significativa sobre el revestimiento, lo que podría dañarlo.

Normas de fabricación de revestimientos petroleros del API:

Las principales normas de fabricación de revestimientos para pozos petroleros son desarrolladas y publicadas por el Instituto Americano del Petróleo (API). Las tres normas más fundamentales y críticas son:

API SPEC 5CT - Especificación para Tubería de Revestimiento y Tubería

API SPEC 5B - Especificación para la Fabricación, Medición e Inspección de Roscas para Tubería de Revestimiento, Tubería de Revestimiento y Tubería de Línea

API TR 5C3 - Fórmulas de Cálculo e Informes Técnicos para las Propiedades de Tubería de Revestimiento, Tubería de Revestimiento, Tubería de Perforación y Tubería de Línea

Además, para las conexiones roscadas, también se hace referencia a lo siguiente:

API SPEC 7-1 - Componentes Rotativos de la Sarta de Perforación

Áreas Estándar:

Cuerpo y Materiales de la Tubería: API SPEC 5CT - Dimensiones, Peso, Grado de Acero, Composición Química y Tratamiento Térmico

Roscas y Conexiones: API SPEC 5B - Tipo de Rosca, Precisión de Fabricación y Métodos de Inspección

Propiedades Mecánicas: API TR 5C3 - Cálculo y Pruebas de Resistencia a la Presión Interna, Resistencia al Colapso y Resistencia a la Tracción

3. Revestimiento Intermedio

3. Revestimiento Intermedio