Qué es una tubería de revestimiento intermedia?

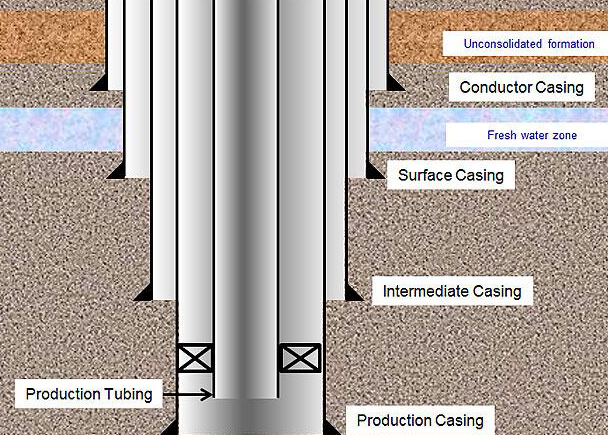

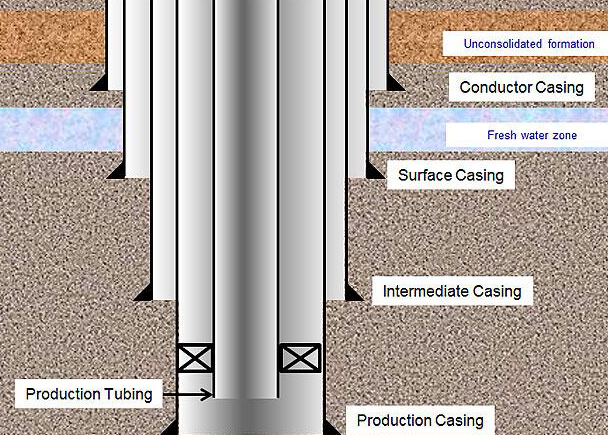

La tubería de revestimiento intermedia, también conocida como tubería técnica, consiste en una o más capas de revestimiento que deben instalarse cuando la perforación encuentra formaciones complejas bajo la tubería de

revestimiento superficial, lo que dificulta la perforación posterior. Ubicada entre la tubería de revestimiento superficial y la tubería de revestimiento del yacimiento, su función principal es aislar formaciones complejas propensas a colapsos, fugas, alta presión y salinidad. Mediante la cementación, forma una barrera protectora que garantiza la perforación segura de la sección inferior del pozo y la integridad estructural del mismo.

Funciones principales de la tubería de revestimiento intermedia:

Como componente clave de la estructura del pozo, la tubería de revestimiento intermedia sirve como enlace entre la protección aguas arriba y aguas abajo. Sus funciones principales son el aislamiento y la transición. Específicamente, se utiliza para:

1. Aislar formaciones complejas y resolver los desafíos de la perforación

Aislar formaciones de alta presión: Al perforar en zonas de petróleo, gas o agua con presiones anormalmente altas, la instalación y cementación de la tubería de revestimiento intermedia puede prevenir reventones.

Aislamiento de zonas de pérdida de baja presión: Al perforar formaciones con fracturas bien desarrolladas y baja presión, el fluido de perforación puede perder cantidades significativas, lo que provoca inestabilidad en el pozo. El revestimiento intermedio puede aislar estas zonas de pérdida.

Aislamiento de formaciones inestables: Como las capas de lutita que colapsan fácilmente y las capas de yeso-sal que se deslizan, evita que obstruyan la sarta de perforación y provoquen la falla del pozo.

2. Protección de las formaciones superiores

Al aislar las formaciones inferiores de alta presión, las formaciones superiores, relativamente más débiles, se protegen de la fracturación. Tras cementar el revestimiento técnico, se inyecta lechada de cemento en el espacio anular entre el revestimiento y el pozo, formando una barrera compuesta de revestimiento de cemento. Esta barrera soporta eficazmente el pozo y previene el colapso de la formación.

3. Creación de condiciones para la perforación posterior

Tras la instalación y cementación del revestimiento intermedio, se establece un nuevo pozo de fondo seguro. Se pueden utilizar fluidos de perforación de diferentes densidades para continuar la perforación en formaciones más profundas y complejas bajo condiciones controladas.

4. Soportar el peso del revestimiento posterior

El revestimiento más profundo (como el de producción) suele estar suspendido del revestimiento intermedio mediante un colgador, por lo que debe soportar este peso.

Características clave del revestimiento intermedio:

a. Requerido: No es necesario en todos los pozos. Si la geología es simple y la perforación puede continuar con seguridad desde la zapata de revestimiento de superficie hasta la profundidad objetivo, no es necesario instalar un revestimiento intermedio. Cuanto más compleja sea la geología, más capas de revestimiento intermedio se requerirán y mayor será el costo del pozo.

b. Posición intermedia: Su posición en la estructura del pozo es dentro del revestimiento de superficie y fuera del revestimiento de producción.

c. Altamente flexible: Su tamaño, profundidad y número de capas dependen completamente de la geología real encontrada, lo que permite una gran flexibilidad de diseño.

Dimensiones del Revestimiento Intermedio:

El tamaño del revestimiento intermedio es una combinación de las dimensiones del revestimiento superior y del revestimiento de producción planificado. Debe encajar perfectamente en el revestimiento superior y dejar suficiente espacio para el revestimiento de producción inferior. Este tipo de revestimiento suele tener un diámetro exterior de entre 5 y 13 3/8 pulgadas. Se fabrica con aceros como

J55 y N80 y debe cumplir con las

especificaciones de roscado de la norma API. El tamaño final se determina por factores como la profundidad proyectada del pozo y la complejidad geológica (la profundidad y el número de intervalos a aislar).

Tamaños más comunes:

9-5/8 pulgadas: Este es el tamaño de revestimiento intermedio más utilizado en la perforación terrestre y marítima a nivel mundial.

10-3/4 pulgadas: También muy común.

13-3/8 pulgadas: Se utiliza a menudo como el primer revestimiento intermedio en pozos más profundos o como el único revestimiento intermedio en pozos menos profundos.

Otros tamaños posibles:

7 pulgadas / 7-5/8 pulgadas: Se utiliza a menudo como revestimiento intermedio (o "liner") más profundo y pequeño.

11-3/4 pulgadas / 16 pulgadas: Se utiliza cuando se requiere un pozo más grande o una configuración de pozo más compleja.

Rango de profundidad de perforación:

Dado que el revestimiento intermedio se diseña según demanda, su rango de profundidad de perforación es muy amplio:

Pozos convencionales terrestres: Pueden tener entre 1000 y 3000 metros.

Pozos profundos/ultraprofundos: Pueden tener entre 3000 y 5000 metros o más de profundidad.

Pozos marinos: Las profundidades de perforación varían aún más debido a la profundidad del agua y a las complejas condiciones geológicas.

Características Estructurales:

Este tipo de tubería de revestimiento utiliza un diseño de sarta multicapa:

El límite elástico de la tubería varía desde un mínimo de 55.000 psi (acero grado J55) hasta un máximo de 110.000 psi (acero grado P110).

Las conexiones de la tubería de revestimiento utilizan roscas estándar API SPEC 5B, incluyendo roscas de círculo largo (LC/LTC), roscas de círculo corto (STC) y roscas transversales (BC/BTC).

El sello de cemento debe extenderse al menos 200 metros por encima del tope de la formación aislada, y el sello de cemento en la zapata de revestimiento debe tener una longitud mínima de 20 metros.

Proceso de Instalación:

El proceso de instalación incluye los siguientes puntos clave de control de calidad:

Utilizar tenazas eléctricas para aplicar un torque preciso (±5%) y garantizar la hermeticidad de las conexiones roscadas.

Implementar un dispositivo automático de inyección de lechada para controlar las fluctuaciones de presión, con desviaciones de presión de inyección que no superen los ±0,3 MPa. Realizar una inspección del pozo (100 % de aprobación) y una prueba de presión hidrostática (manteniendo la presión durante ≥5 segundos);

Instalar centralizadores de revestimiento a intervalos de 4,5 a 6 metros y mantener una frecuencia de raspado de 20 revoluciones por minuto.

Read more: Types of Drilling Casing Pipe or Oil Casing Application: Key Technology from Borewell to Oil and Gas Well