La tubería de perforación desempeña un papel vital en diversos campos, como la minería, la perforación geológica y la exploración de petróleo y gas. Como componente principal de la sarta de perforación, su rendimiento incide directamente en la eficiencia y la seguridad de la perforación. La calidad y el mantenimiento de la tubería de perforación no solo afectan el rendimiento en campo, sino que también están estrechamente relacionados con la prevención de accidentes con herramientas de perforación y el control de los costos de construcción. A continuación, profundizaremos en la aplicación de la tubería de perforación soldada por fricción y sus estrategias de mantenimiento y gestión in situ.

Actualmente, los cuerpos de tubería de perforación ampliamente utilizados en la industria del petróleo y el gas incluyen principalmente cuatro grados de acero: E75, X95, G105 y S135, mientras que las uniones de herramientas se fabrican principalmente con SAE4137H. Estos cuerpos de tubería de perforación están disponibles en diámetros exteriores que van desde 2 3/8" hasta 6 5/8", ofreciendo una amplia variedad de especificaciones.

En general, los grados de acero más altos para la tubería de perforación aumentan su resistencia y capacidad de carga. Sin embargo, al seleccionar la tubería de perforación, no se debe buscar simplemente la mayor resistencia. En un entorno de fluido de perforación, la resistencia a la fatiga por corrosión de la tubería de perforación disminuye con el aumento del grado de acero. En otras palabras, la tubería de perforación de alta calidad es más sensible a los medios corrosivos en un entorno corrosivo, lo que resulta en una mayor disminución de la resistencia a la fatiga por corrosión y una mayor susceptibilidad a la fractura por fatiga por corrosión.

Por lo tanto, al seleccionar la tubería de perforación, debemos adherirnos al principio de "preferir tubería de perforación de menor calidad que cumpla con los requisitos de resistencia" y, con base en las condiciones reales del sitio, seleccionar las herramientas de perforación más adecuadas para la operación. Esto no solo ayuda a reducir los

costos de adquisición de la tubería de perforación, sino que también minimiza eficazmente la probabilidad de accidentes.

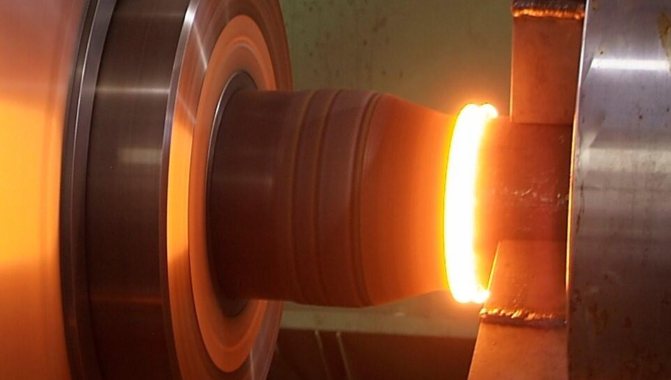

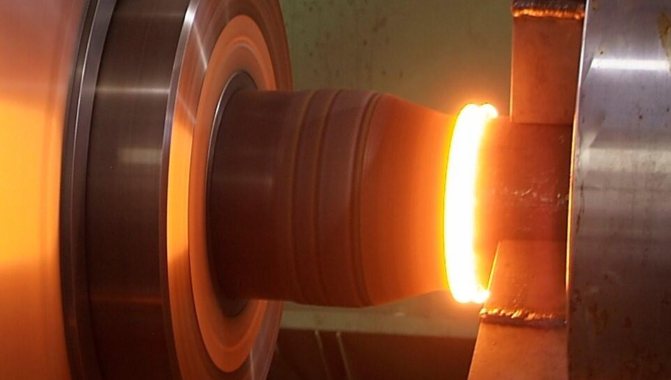

Estructura general de la tubería de perforación soldada por fricción:

La tubería de perforación soldada por fricción utiliza tecnología de soldadura por fricción para conectar firmemente las uniones roscadas internas y externas al cuerpo de la tubería de perforación, formando un conjunto coherente. Durante la perforación, la tubería de perforación es impulsada por una mesa giratoria o unidad de potencia, que gira continuamente para transmitir eficazmente la potencia a la broca en el fondo del pozo. La tubería de perforación también cumple la función crucial de transportar el fluido de perforación hasta la cara de corte de la broca, desempeñando un papel indispensable en toda la operación de perforación.

Actualmente, los fabricantes nacionales de tuberías de perforación se adhieren principalmente a dos normas para la producción de tuberías de perforación soldadas por fricción: la Norma de la Industria del Petróleo y el Gas Natural SY/T 5114-2014 de la República Popular China y la

Especificación de Tuberías de Perforación API 5DP, reconocida internacionalmente, del Instituto Americano del Petróleo. Ambas normas proporcionan especificaciones detalladas de los parámetros e indicadores de rendimiento de componentes clave como el cuerpo de la tubería de perforación, las juntas y las zonas de soldadura por fricción, lo que constituye una referencia importante para la selección y evaluación de la calidad de la tubería de perforación.

Uso y gestión de herramientas de perforación en obras de construcción:

1. Preparación de la tubería de perforación antes del descenso

Antes de su uso, la tubería de perforación debe colocarse cuidadosamente en un soporte flexible para tuberías de perforación a una altura mínima de 0,3 metros sobre el suelo, según las especificaciones específicas. El soporte debe ser estable y nivelado para evitar que se doble o deforme. La tubería de perforación en ambos extremos del soporte debe asegurarse con cuñas para evitar que ruede o se caiga.

2. Inspección y protección antes de ir a la plataforma de perforación

Antes de ir a la plataforma de perforación, asegúrese de limpiar e inspeccionar a fondo las roscas y las superficies de sellado de los hombros de las uniones de la tubería de perforación para confirmar que estén intactas. Al izar la tubería de perforación, utilice un protector de roscas (se recomienda uno de acero) para proteger las roscas y las superficies de los hombros de daños.

3. Sujeción y aplicación de compuesto especial para roscas

Al izar la tubería de perforación a lo largo de la guía, el cabrestante debe mantener una velocidad constante. Justo cuando la tubería de perforación esté a punto de salir de la guía, debe detenerse ligeramente con una cuerda suave para evitar colisiones. Antes de conectar la tubería de perforación a la boca del pozo, limpie e inspeccione nuevamente las roscas de las uniones y las superficies de sellado de los hombros. Una vez confirmado, aplique una cantidad generosa de compuesto especial para roscas de herramientas de perforación petrolera que contenga un 60 % de polvo fino de plomo metálico o un 40-60 % de polvo fino de zinc metálico, asegurando una aplicación uniforme. Tenga cuidado de evitar que partículas extrañas, como arena, entren en el compuesto para roscas, ya que esto podría afectar su rendimiento o rayar las roscas y las superficies de sellado de los hombros.

Puntos clave en el uso de la tubería de perforación:

Al poner en servicio una tubería de perforación nueva, se debe desenroscar dos veces en la boca del pozo con un torque ligeramente inferior al estándar para verificar la integridad de las roscas de la unión y las superficies de sellado. Tras confirmar que todo está correcto, aplique una cantidad generosa y uniforme de compuesto para roscas según lo especificado, apriete las roscas de la unión y, a continuación, introduzca la tubería en el pozo. Este proceso de asentamiento ayuda a aumentar la dureza superficial de las roscas y a mejorar la resistencia al desgaste por rozamiento, prolongando así la vida útil de la tubería de perforación.

Al conectar la tubería de perforación en la boca del pozo, enderece y guíe manualmente la unión para evitar daños por impacto en las caras de los extremos o las roscas de los conectores macho y hembra. A continuación, verifique manualmente la unión con unas tenazas de cadena, asegurándose de que se hayan introducido al menos dos roscas. A continuación, apriete las roscas de la unión de la tubería de perforación al torque especificado con tenazas hidráulicas. Tenga en cuenta que el torque de apriete requerido varía según el grado de acero, las especificaciones y el tamaño del pozo de agua de la tubería de perforación, por lo que es fundamental diferenciarlas cuidadosamente.

Además, la

sarta de perforación de desconexión debe rotarse antes de cada viaje para garantizar que cada par de juntas se haya realizado y desconectado en tres viajes. Esto no solo facilita la inspección oportuna de cada rosca de unión, sino que también reduce eficazmente los problemas de desgaste, desprendimiento y perforación. Al mismo tiempo, la rotación regular de las posiciones de la sarta de perforación superior e inferior es esencial. Esto puede cambiar la distribución de tensiones dentro de la sarta de perforación, asegurando fuerzas más equilibradas en todo el conjunto, prolongando así su vida útil y reduciendo fallas prematuras.

Durante la perforación, la velocidad de rotación y el peso sobre la broca (WOB) adecuados deben seleccionarse cuidadosamente en función de las características de la formación, el tamaño del pozo y la configuración de la sarta de perforación inferior para garantizar un rendimiento óptimo de la perforación y obtener resultados eficientes. Es importante tener en cuenta que cuando la sarta de perforación alcanza su velocidad de rotación crítica, las frecuencias de vibración longitudinal, lateral y torsional generadas por la rotación coinciden con la frecuencia natural de la sarta de perforación, lo que puede inducir resonancia. Una vez que se produce la resonancia, toda la sarta de perforación en el pozo se vuelve extremadamente inestable, sometiéndola a una tensión de fatiga adicional y acelerando su fallo. Además, un WOB excesivo aumenta la resistencia que experimenta la broca de fondo, lo que puede provocar fácilmente el atascamiento de las brocas. Cuando el WOB aplicado supera el WOB crítico, la sarta de perforación puede doblarse, lo que tiene graves consecuencias, como la inclinación del pozo y la fractura por fatiga de las roscas de la sarta de perforación inferior.

Al operar en un entorno corrosivo, se deben tomar medidas como añadir desoxidantes e inhibidores de corrosión al fluido de perforación, elevar el pH del fluido de perforación por encima de 10, seleccionar tubería de perforación resistente al azufre, utilizar tubería de perforación con revestimiento interno y, siempre que se cumplan los requisitos de resistencia, priorizar el acero de menor calidad.

Al desmontar las roscas en la cabeza del pozo, utilice primero una marcha baja y asegúrese de que el resorte del gancho mantenga cierta tensión para evitar la presión sobre las superficies roscadas de las dos uniones. Una vez que las roscas de la unión estén completamente desenganchadas, levante el gancho para evitar dañarlas y asegúrese de que la fuerza del resorte de la tubería de perforación superior no impacte ni colisione con el conector hembra en la cabeza del pozo.

Mantenimiento posterior al uso de la tubería de perforación:

Después de la perforación, la tubería de perforación debe organizarse según las especificaciones, el espesor de pared, el tamaño del pozo de agua, el grado de acero y la clasificación. Posteriormente, limpie a fondo las superficies interiores y exteriores de la tubería de perforación, incluyendo las roscas de la unión y las superficies de sellado del hombro, para garantizar que no queden residuos. Durante la inspección, preste atención a la superficie de la tubería de perforación para detectar grietas y mellas, la integridad de las roscas, cualquier desgaste irregular en las juntas, una superficie plana y sin abrasiones en el hombro, y cualquier doblez o mordedura en el cuerpo de la tubería. Además, se deben inspeccionar las superficies internas y externas de la tubería de perforación para detectar defectos como corrosión y picaduras. Si las condiciones lo permiten, se recomienda realizar pruebas ultrasónicas del cuerpo de la tubería de perforación y pruebas de partículas magnéticas de las roscas para prevenir fallas como la rotura de las roscas de la unión y fugas en el cuerpo de la tubería de perforación. Para herramientas de perforación sin defectos, aplique aceite antioxidante y use protectores de roscas como medida de protección.

En obra, las tuberías de perforación defectuosas deben marcarse con pintura y almacenarse por separado para evitar su uso indebido. Las tuberías de perforación con problemas también deben repararse o reemplazarse con prontitud para garantizar una construcción posterior sin problemas. Las tuberías de perforación que se almacenen a la intemperie durante períodos prolongados deben cubrirse con una lona impermeable e inspeccionarse periódicamente para detectar corrosión en las superficies internas y externas, a fin de prevenir la humedad y la corrosión.

Read more: Drill Pipe Connection Method or Difference between Casing pipe and Drill pipe