La denominada alta frecuencia se refiere a la frecuencia de la corriente alterna de 50 Hz, y generalmente se refiere a la corriente de alta frecuencia de 50 kHz a 400 kHz. Cuando la corriente de alta frecuencia pasa a través de un conductor metálico, se producen dos efectos peculiares: el efecto pelicular y el efecto de proximidad. La soldadura de alta frecuencia utiliza estos dos efectos para soldar tubos de acero. Entonces, ¿cuáles son estos dos efectos?

El efecto pelicular significa que cuando una corriente alterna de cierta frecuencia pasa por el mismo conductor, la densidad de corriente no se distribuye uniformemente en todas sus secciones. Se concentra principalmente en la superficie del conductor; es decir, la densidad de corriente en la superficie del conductor es alta. La densidad dentro del conductor es baja, por lo que se le llama "efecto pelicular". El efecto pelicular se mide generalmente por la profundidad de penetración de la corriente. Cuanto menor sea la profundidad de penetración, más significativo será el efecto pelicular. Esta profundidad de penetración es proporcional a la raíz cuadrada de la resistividad del conductor e inversamente proporcional a la raíz cuadrada de la frecuencia y la permeabilidad. En términos sencillos, a mayor frecuencia, mayor concentración de corriente en la superficie de la placa de acero; a menor frecuencia, mayor dispersión de la corriente superficial. Cabe destacar que, aunque el acero es un conductor, su permeabilidad magnética disminuye al aumentar la temperatura. Es decir, cuando la temperatura de la placa de acero aumenta, la permeabilidad magnética disminuye y el efecto pelicular disminuye. El efecto de proximidad se refiere a que, cuando la corriente de alta frecuencia fluye en direcciones opuestas entre dos conductores adyacentes, la corriente fluye con intensidad hacia los bordes de ambos. Incluso si ambos conductores tienen un lado más corto, la corriente no los sigue. Este efecto se denomina "efecto de proximidad".

El efecto de proximidad se debe esencialmente a la reactancia inductiva, que desempeña un papel fundamental en las corrientes de alta frecuencia. El efecto de proximidad aumenta a medida que aumenta la frecuencia y se reduce la distancia entre conductores adyacentes. Si se añade un núcleo magnético alrededor del conductor adyacente, la corriente de alta frecuencia se concentrará más en la superficie de la pieza de trabajo.

Estos dos efectos son la base para la soldadura de metales de alta frecuencia. La soldadura de alta frecuencia utiliza el efecto pelicular para concentrar la energía de la corriente de alta frecuencia en la superficie de la pieza de trabajo y el efecto de proximidad para controlar la ubicación y el alcance de la trayectoria de flujo de la corriente de alta frecuencia. La velocidad de la corriente es muy rápida. Puede calentar y fundir los bordes de placas de acero adyacentes en poco tiempo y realizar uniones a tope mediante extrusión.

Proceso de soldadura:

Etapa de conformado: La banda de acero se enrolla gradualmente en un tubo mediante múltiples rodillos, formando una abertura en forma de V en el borde (el ángulo de apertura suele ser de 2° a 6°).

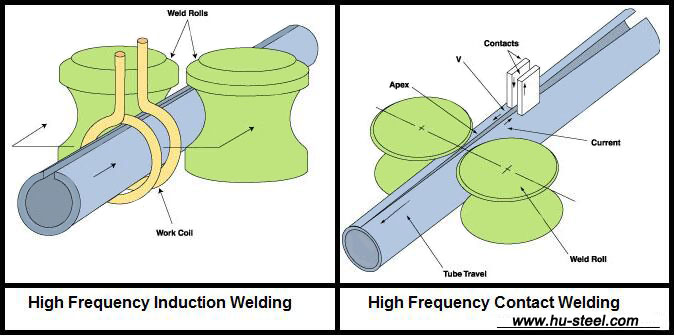

Etapa de calentamiento: Se introduce una corriente de alta frecuencia en el borde del tubo a través de un electrodo de contacto o una bobina de inducción, y se aprovecha el efecto pelicular y el efecto de proximidad para fundir el borde instantáneamente.

Etapa de extrusión: Bajo la acción del rodillo de presión, el metal fundido se comprime y combina, y se descargan los óxidos e impurezas para formar una soldadura densa.

Enfriamiento y conformado: Tras la soldadura, la estructura soldada se solidifica rápidamente mediante enfriamiento por agua o aire, formando una unión con propiedades similares a las del material base.

Tecnologías clave para el control de calidad de la soldadura:

(1) Optimización de los parámetros del proceso

Selección de frecuencia:

Tubo de pared delgada (<6 mm): 300~450 kHz (concentración de calor).

Tubo de pared gruesa (≥6 mm): 100~200 kHz (penetración más profunda).

Potencia de entrada: se ajusta según el diámetro del tubo y el espesor de la pared (normalmente 50~1000 kW).

Velocidad de soldadura: normalmente 10~60 m/min, que debe coincidir con el tiempo de calentamiento.

(2) Prevención de defectos

Defectos comunes: falta de fusión, poros, inclusiones, grietas.

Medidas de control:

Ajuste del ángulo en V: Un ángulo demasiado pequeño puede provocar fácilmente falta de fusión, mientras que un ángulo demasiado grande aumenta el consumo de energía.

Control de la presión de extrusión: Una presión insuficiente puede dejar fácilmente óxidos residuales, mientras que un ángulo demasiado grande puede hacer que la soldadura se vuelva más delgada. Gas protector: En algunos procesos, se inyecta gas inerte (como nitrógeno) para prevenir la oxidación.

(3) Tratamiento post-soldadura

Tratamiento térmico: La normalización o el revenido pueden eliminar la tensión residual de la soldadura y mejorar su tenacidad.

Amolado de la soldadura: Elimina las rebabas de la superficie exterior para asegurar la suavidad de la pared interior de la tubería.

Ventajas y limitaciones de la soldadura de alta frecuencia:

(1) Ventajas

Alta eficiencia y ahorro de energía: La velocidad de soldadura es mucho mayor que la de la soldadura por arco y el consumo de energía es bajo.

Sin material de aporte: La soldadura es pura y libre de impurezas.

Gran adaptabilidad: Permite soldar acero al carbono, acero inoxidable, acero aleado, etc.

(2) Limitaciones

Alto coste del equipo: Los generadores de alta frecuencia son caros.

Límite de espesor de pared: Generalmente es adecuado para tuberías con un espesor de pared ≤20 mm (las tuberías más gruesas requieren múltiples pasadas de soldadura).

Sensibilidad del material: El acero con alto contenido de carbono o el acero de alta aleación requiere un estricto control de temperatura para evitar grietas.

Aplicación en tuberías soldadas con ERW:

Gasoductos: Las tuberías soldadas con ERW de alta frecuencia cuentan con las certificaciones GB/T 9711, API 5L, etc., y se utilizan ampliamente en el transporte de gas natural a media y baja presión. Ingeniería estructural: Las tuberías soldadas por alta frecuencia Q235B/Q355B cumplen con la norma GB/T 13793 y se utilizan en la construcción de estructuras de acero, puentes, etc.

Conclusión:

La soldadura por alta frecuencia (SRF) logra una conexión eficiente y de alta calidad de tuberías de acero mediante el control preciso de la corriente, la frecuencia y la presión mecánica. Es la tecnología clave en la producción de tuberías soldadas ERW. La clave de su éxito reside en el efecto sinérgico del efecto pelicular y el efecto de proximidad, así como en la óptima adaptación de los parámetros del proceso. A pesar de los problemas que supone una gran inversión en equipos y la escasez de tuberías de pared gruesa, la SRF sigue siendo una opción irremplazable y rentable en el campo de las tuberías de pared media y delgada (especialmente tuberías de gas y estructurales).

Read more: ERW pipe vs. HFW pipe or Types and uses of welded steel pipe

Related information