La detección ultrasónica de fallas en tuberías de acero soldadas se puede dividir en detección ultrasónica de fallas de tubería completa y detección ultrasónica de fallas en costuras de soldadura.

Detección ultrasónica de fallas en el cuerpo de la tubería de acero soldado:

La detección ultrasónica de fallas en el cuerpo de la tubería soldada se divide principalmente en el método de contacto directo y el método de inmersión en líquido.

(1) Método de contacto directo

Se recubre una capa delgada de acoplante entre la sonda ultrasónica y la superficie de detección de la muestra, por lo que se puede considerar como contacto directo entre los dos. El método de contacto directo es fácil de operar, el patrón de detección de fallas es relativamente simple, el juicio es fácil y la sensibilidad de detección de defectos es alta, por lo que es el método más utilizado en la detección de fallas reales.

Sin embargo, este método tiene mayores requisitos en cuanto a la precisión de la superficie de detección de la muestra analizada.

(2) método de inmersión en líquido

El método de inmersión de la sonda ultrasónica y la pieza de trabajo en el líquido y el uso del líquido como agente de acoplamiento para la detección de defectos se denomina método de inmersión en líquido.

El acoplante puede ser aceite o agua. El método de inmersión en líquido se divide en inmersión total e inmersión parcial. Este método es adecuado para piezas de prueba con superficies rugosas, la sonda no es fácil de usar, el acoplamiento es estable, los resultados de detección tienen buena repetibilidad y es conveniente realizar una detección automática de fallas.

Sin embargo, en el método de inmersión en líquido, la atenuación de la propagación de la onda sonora en la pared de la tubería es muy grave. Una mejor solución es utilizar el método de película de agua en lugar del método de inmersión en agua para el acoplamiento acústico.

Detección ultrasónica de fallas en soldaduras de tuberías de acero soldadas:

(1) Detección de fallas fuera de línea de la costura de soldadura La mesa de rodillos de transmisión envía la tubería soldada al área de detección de fallas, la rueda loca giratoria se eleva y la soldadura de la tubería de acero se gira manualmente en la rueda loca hasta cierto punto de la soldadura.

El carro de detección de fallas funciona, y cada grupo de sondas cae sobre la tubería soldada con un retraso en el orden.El acoplante utilizado para la detección de fallas es la emulsión de la línea de producción de tubería soldada, que se rocía automáticamente sobre la soldadura y ambos lados después de recibir la señal de detección.

Debido a que el sistema ultrasónico fuera de línea se organiza después del enfriamiento por agua y por aire, la influencia de la desviación de la soldadura se vuelve muy importante. Por lo tanto, en la detección de fallas fuera de línea de soldaduras, se utilizan dos grupos de 6 sondas para la detección de defectos lineales longitudinales de soldaduras de tuberías soldadas, y cada grupo tiene 3 sondas. Se distribuyen a ambos lados de la soldadura para la detección bidireccional, ocupando un total de 6 canales, y pueden detectar fallas dentro del rango de torsión de soldadura (desviación) de 15 mm.

La cobertura de detección de fallas de una sola sonda longitudinal es de 12,7 mm en la dirección vertical de la soldadura (6,4 mm en ambos lados de la soldadura) y no hay cobertura de área ciega en la dirección del espesor de la soldadura (máximo 13,72 mm) en el área de 12,7 mm de ancho en la dirección vertical de la soldadura.

También se debe considerar una pequeña cantidad de torsión (desviación) de la soldadura de la tubería de acero en la detección de defectos lineales transversales y defectos puntuales de la soldadura.

Por lo tanto, se utilizan dos grupos de 6 sondas, 3 sondas en cada grupo, distribuidas adelante y atrás, incluso si la costura de soldadura está torcida (desviada), las sondas siempre pueden cubrir el área de detección de fallas. Debido a la amplia área de cobertura, la costura de soldadura y los 5 mm izquierdo y derecho se pueden escanear hacia adentro y hacia afuera para lograr una detección bidireccional de la cobertura total de la costura de soldadura, lo que garantiza mejor la precisión del control de calidad de la detección de fallas. Las sondas horizontales ocupan 6 canales en total. El dispositivo ocupa un total de 12 canales.

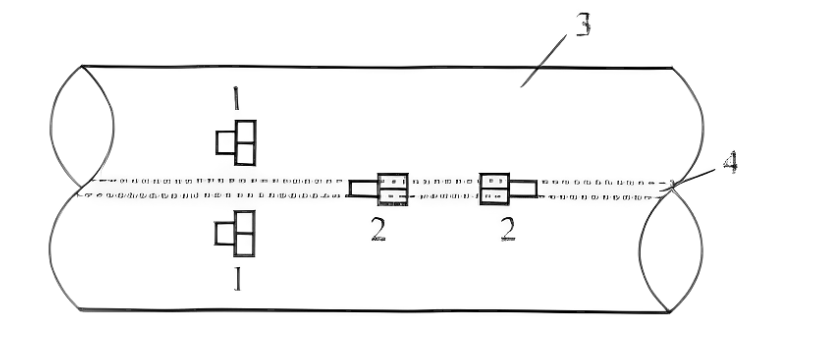

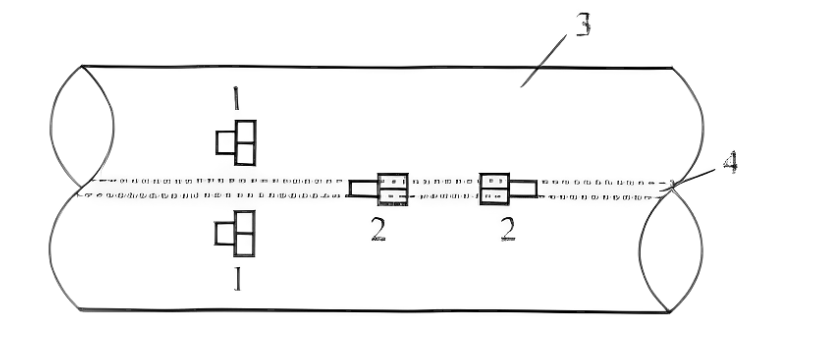

1——sonda longitudinal 2——sonda transversal 3——cuerpo de tubería soldada 4——soldadura de tubería soldada

Para evitar el desgaste de la sonda y minimizar el contacto directo entre la sonda y la tubería soldada, la empresa de tuberías de acero y el instituto de investigación y producción de equipos de detección de fallas diseñaron y estudiaron conjuntamente la actualización y mejora de la zapata y la cubierta de la sonda.

En la actualización de los equipos de detección de fallas, la mayoría de las plantas de producción de tuberías soldadas han adoptado el modo de control de detección de fallas fuera de línea PLC + computadora industrial para mejorar la precisión del control del equipo y evitar puntos ciegos en los extremos de las tuberías.La mayoría de los sistemas de detección de fallas usan sondas emparejadas para realizar el monitoreo del acoplamiento.Dos sondas forman un par, ubicadas simétricamente en ambos lados de la soldadura, y el tiempo de disparo es diferente.

Uno de ellos se dispara en el período de tasa de repetición, mientras que el otro se dispara con un retraso de la mitad del período de tasa de repetición.

Si el acoplamiento es bueno, una de las sondas del par debería captar la transmisión de la otra durante el ciclo de frecuencia repetido.

Este método de "monitoreo de acoplamiento mutuo de tiempo compartido" puede ahorrar velocidad de detección de fallas y tiempo de retroalimentación de defectos, monitorear la posición y el tamaño de los defectos de manera más precisa y oportuna, y mejorar la eficiencia de detección de fallas.

(2) Detección manual de fallas en la costura de soldadura El juicio estricto de los defectos detectados por la detección de fallas en la costura de soldadura fuera de línea debe confirmarse mediante la detección manual de fallas.

La inspección de apariencia se llevará a cabo en la costura de soldadura y la superficie de detección de fallas antes de la confirmación del reexamen manual. La calidad de la apariencia deberá cumplir con los estándares pertinentes.

El inspector de detección de fallas debe verificar el equipo de detección, si el instrumento está colocado en la posición y dirección correctas, si el agente de acoplamiento y la junta de detección son correctos.

El equipo de detección de fallas debe calibrarse antes de que comience el reexamen manual. Después de la primera calibración, la segunda calibración debe realizarse cada 3 a 4 horas, y el equipo de detección de fallas debe calibrarse nuevamente al final de la inspección.

Después de alinear la posición de la soldadura, aplique acoplante (emulsión) en ambos lados de la soldadura para la detección formal de fallas;

Para tuberías de acero con detección de defectos de soldadura no calificada, marque las partes defectuosas y realice registros detallados.